Wilhelm Joliet

Die Geschichte der Fliese

Herstellung von Fayencefliesen in der Koninklijke Tichelaar Makkum im Jahr

1982

Diesen Bericht widme ich meinem Fliesenfreund Rainer

Markgraf, der leider 1994 viel zu früh verstarb. Von ihm stammt das

Bildmaterial der Produktion, das bei einem Besuch mit Studenten der

Universität Osnabrück 1982 in Makkum aufgenommen wurde.

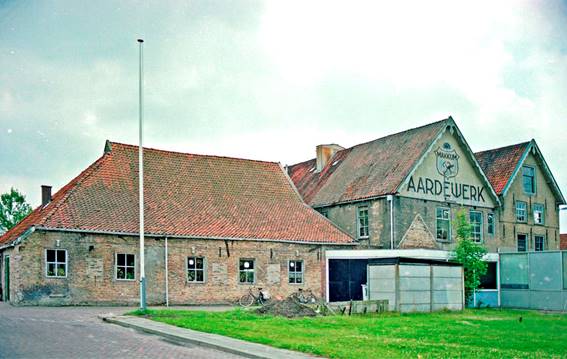

Werksgebäude

01

01

‚Pothuis‘ Turfmarkt 55

Jan Pieters Tichelaar, damaliger Direktor des

Familienunternehmens, gab 1895 den Auftrag den Giebel des zum Werksgelände

gehörenden ‚Pothuis‘ zu erneuern. Bei dieser Erneuerung ließ er durch

Jacobus ten Zweege jr. drei keramische Tableaus bemalen. Das mittlere

Tableau zeigt eine Ansicht des Werksgeländes Tichelaar am Turfmarkt. Dieses

Tableau wird von zwei auf keramische Platten gemalte Wappen flankiert, dem

Wappen der Familie Tichelaar und dem Wappen von Makkum.

Im 19. und zu Beginn des 20. Jahrhunderts diente das

‚Pothuis‘ als Lagerhaus fertiger Produkte. Von 1960 bis 1984 wurde es als

Museum und als Raum für Wechselausstellungen genutzt. In den frühen Jahren

des 21. Jahrhunderts übertrug die Koninklijke Tichelaar in Makkum ihre

Archivsammlung mit Modellen und anderen Gegenständen an die

Ottema-Kingma-Stiftung (OKS), die sie dem ‚Keramiekmuseum Princessehof‘ in

Leeuwarden als Leihgabe übertrug.

|

|

Schon 1565, vielleicht auch früher, wurden auf dem heutigen Werksgelände Ziegel gefertigt. Freerk Jans kaufte 1689 eine Hälfte eines Unternehmens und 1694 die zweite Hälfte. Er wurde Ziegler (Tichelaar) und nannte sich fortan auch so. |

|

|

|

Das Wappen von Makkum hat einen Schild, auf dem eine

Meerjungfrau (Symbol für die Schifffahrt) aus dem Meer aufsteigt, in der

rechten Hand ein Segelschiff (Symbol für den Fischfang) und in der linken

einen Kalkofen (1622 gab es in und um Makkum sehr viele Kalköfen).

Ein Kalkofen ist ein Brennofen für die Herstellung

von Branntkalk aus Kalkstein.

Branntkalk, eine weiße kristalline Substanz,

reagiert mit Wasser unter starker Wärmeentwicklung zu Löschkalk.

04

04

Mittleres Tableau am Giebel des ‚Pothuis‘ am Turfmarkt in Makkum

Das Werksgelände Tichelaar am Turfmarkt von der

‚Grote Zijlroede‘ aus gesehen, dargestellt auf zwei Keramikplatten, die Jan

Pieter Tichelaar 1895 von Jacobus ten Zweege bemalen ließ.

|

|

Signatur des J. ten Zweege mit Datierung in der linken unteren Ecke

des Fliesengemäldes am Pothuis ‚J. ten Zweege 1895`. |

06

06

Werksgelände am Turfmarkt von der ‚Grote Zijlroede‘

aus gesehen

07

07

Seitenansicht des Firmengeländes mit dem Emblem der

Firma

Suche nach Tonvorkommen

08

08

Auf der Suche nach geeignetem Ton

Lagerung von Ton und Mergel

Wichtig ist die Bevorratung der Rohstoffe.

Lagerhaltung von Ton und Mergel im Freien ist wegen

der Effekte von Aussommern und Auswintern vorteilhaft.

09

09

10

10

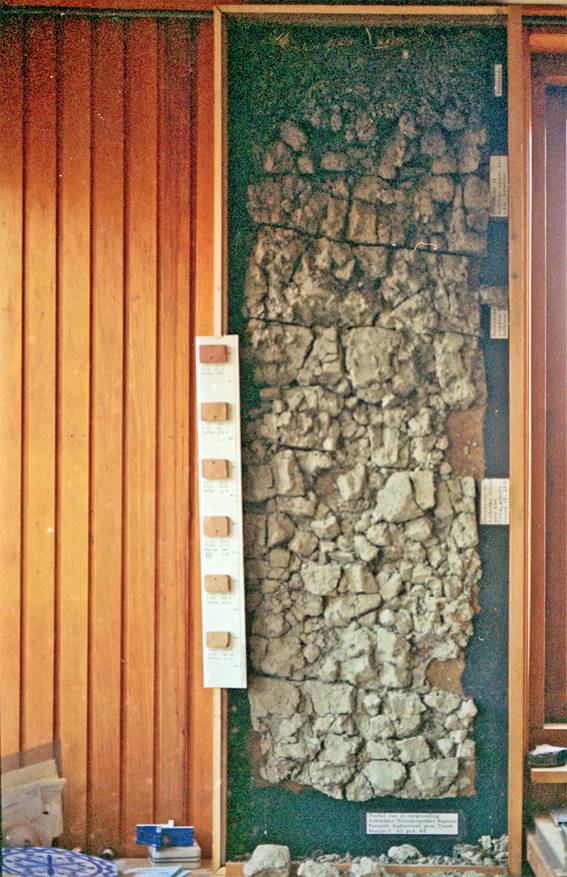

Prüfung der Rohstoffe im Labor

11

11

Schautafel unterschiedlicher Rohstoffe

Im Labor werden die einzelnen angelieferten Schargen

auf Eignung überprüft und danach die prozentuale Zusammensetzung für die

Produktion festgelegt.

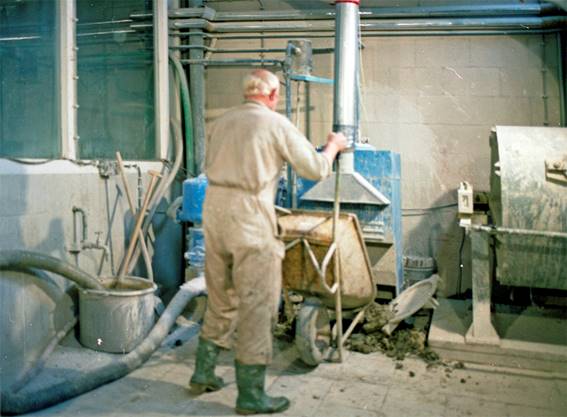

Befüllen des Grundstofftanks

12

12

Wiegen von Ton und Mergel vor dem Einfüllen in den

Grundstofftank

13

13

14

14

15

15

Im Grundstofftank werden die Erden mit Wasser

verquirlt.

Filterpresse

16

16

Aus dem Grundstofftank hochgepumpte Schlämme wird in

der Filterpresse zwischen Stofftüchern bis zum plastischen Zustand zu

‚Filterkuchen‘ auf etwa 25% Feuchtigkeitsgehalt entwässert.

Formpresse

17

17

Links neben der Formpresse liegen die ‚Filterkuchen‘

aus der geleerten Filterpresse.

In der Formpresse wird die Masse nun maschinell bearbeitet und durch ein

Mundstück als Strang gepresst.

18

18

Ein Draht trennt den Strang in handliche Blöcke, die

ein Mitarbeiter der Formpresse entnimmte und stapelt.

19

19

Fliesen aus dem Block schneiden

20

20

Drähte schneiden jeden Block zu 22 Fliesen.

21

21

Die geschnittenen Fliesen kommen zum nächsten

Arbeitsschritt, zur Formung.

Formung der Fliesen mittels Formrahmen und Rollholz

|

|

|

Stempeln der Fliese

|

|

Der Stempel trägt das Logo der Koninklijke Tichelaar und einen

Buchstabencode für das Produktionsjahr. |

Trocknen der Fliesen

|

|

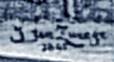

Hinter dem Herrn, der Fliesen nach dem Schrühbrand überprüft, stehen Stapel geformter und gestempelter Fliesen zum Trocknen. Die Fliesenstapel sind beschwert, um ein Verziehen der Fliesen zu vermeiden. Es ist wichtig, dass Luft um die Fliesenstapel zirkulieren kann, damit der Trocknungsprozeß von allen Seiten gleichmäßig verläuft. |

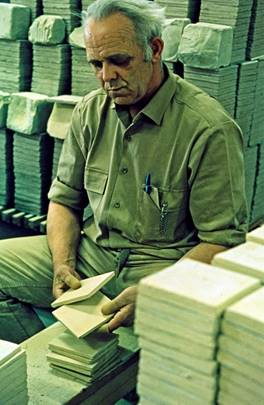

Roh- und Schrühbrand

|

|

Die Fliesen konnten gestapelt werden, da sie

bei ordnungsgemäßer Brenntemperatu nicht aneinander ‚backen‘. |

Im Brand gibt die Tonsubstanz zwischen 500 – 800° C

ihr chemisch gebundenes Wasser ab. Sie wandelt kristallin um und verfestigt

sich je nach Höhe des Brandes.

Kontrolle nach dem Schrühbrand

27

27

28

28

Die Fliesen aus dem Schrühbrand – hier sind es

Fliesen mit einer abgerundeten Kante – werden kontrolliert und Oberflächen

und Kanten wenn erforderlich vor dem Absaugstutzen geglättet.

Glasuren werden auf das keramische Halbprodukt

aufgebracht und sind wässrige, gemahlene Suspensionen auf Glasbasis, die mit

Farbpigmenten eingefärbt werden können.

Aus technischer Sicht haben Glasuren den Zweck der

keramischen Oberfläche Dichte, Härte und Glätte zu verleihen.

|

|

|

Glasurband

30

30

Das Glasurband beschleunigt das Aufbringen der

Zinnglasur gegenüber dem Glasieren von Hand.

Hierbei ist es wichtig die Laufgeschwindigkeit so einzustellen, dass weder

zu wenig oder zuviel Zinnglasur auf die Scherben aufgebracht wird.

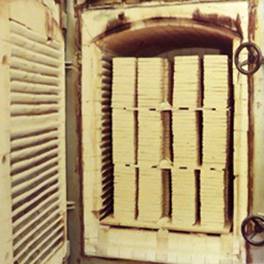

Anfertigen einer Durchstaubschablone

|

|

Konturen und Details werden in Papier gestochen. |

|

|

|

Arbeit mit der Durchstaubschablone

|

|

Die Durchstaubschablone wird auf die mit einer Lage Zinnglasur bedeckte Fliese gelegt. |

|

|

|

|

|

|

|

|

Der Kohlenstaub verbrennt im Glattbrand.

|

Bemalen von Einzelfliesen und Fliesentableaus

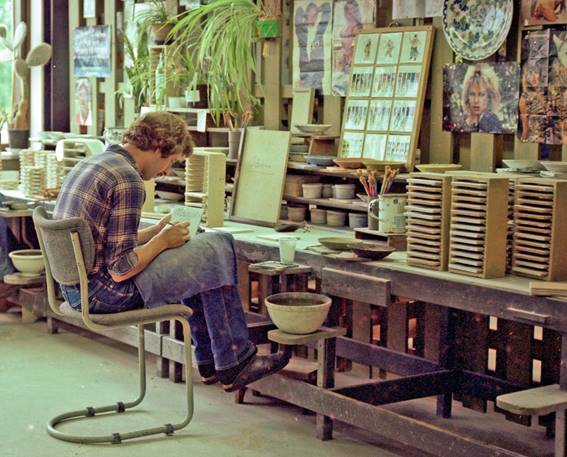

37

37

Blick in den Malersaal

38

38

Arbeit an einem Fliesentableau

39

39

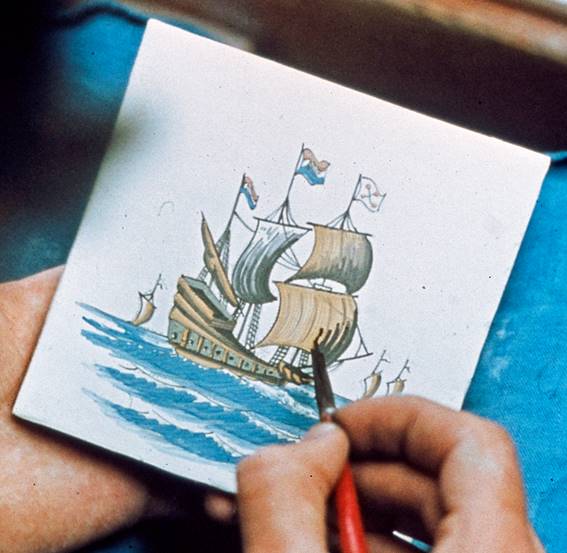

Arbeitsplatz einer Fliesenmalerin

Arbeit mit 10 unterschiedlichen Pinseln. Neben der

Fliesenmalerin liegt eine Schere, mit der sie sich bei Bedarf den Pinsel in

gewünschte Form bringt.

|

|

Mit einem Pinsel, an dem einige Haare die Spitze bilden und Glasurfarbe wird das Motiv gemalt. Die weiteren Haare des Pinsels dienen als Reservoir für die Glasurfarbe. |

41

41

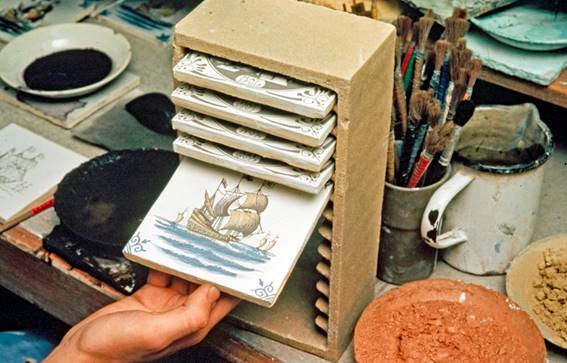

Die Fliesenmalerin legt letzte Striche auf.

Alle Farben verändern sich im Glattbrand.

42

42

Nach Ausführung der Eckmotive schiebt die Malerin

die Fliese in eine Brennkassette, in der zwölf Fliesen beim Glattbrand

getrennt liegen. Ein ‚Anbacken‘ ist ausgeschlossen.

In der Brennkassette liegen schon vier fertig

gemalte Bibelfliesen mit Angabe der entsprechenden Textstelle in der Bibel.

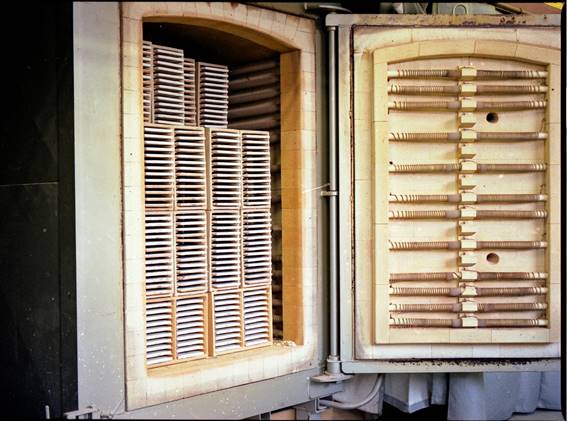

Glattbrand

43

43

Bemalte Fliesen warten in Brennkassetten auf den

Glattbrand.

Der Ofen ist gefüllt.

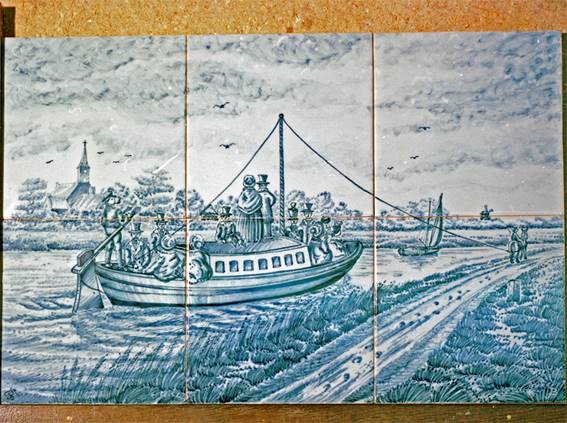

Fertige Fliesentableaus

45

45

„Trekschuit“ - von einem Pferd gezogener Kahn

Beim „Treideln“ zogen Treidelpferde und

Treidelknechte die Schiffe auf dem eigens hierzu angelegten Leinpfad an bis

zu zwei Zoll dicken Hanfseilen flussaufwärts. Auf alten Stichen und Gemälden

wirken Treidelpferde und Treidelknechte in idyllischer Umgebung recht

romantisch. Tatsächlich waren die Arbeitsbedingungen für Tier und Mensch

überaus hart, mühevoll und alles andere als beschaulich.

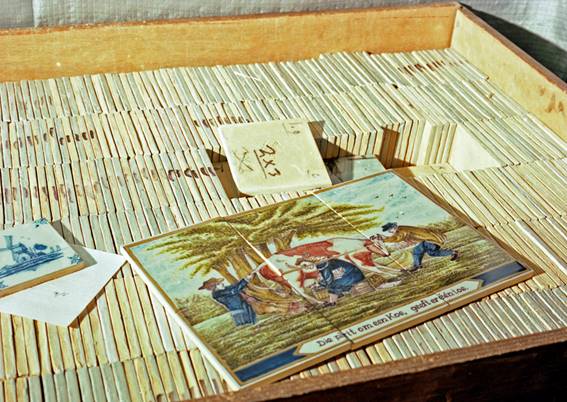

46

46

„Die pleit om een Koe, geeft er één toe“ -

niederländisches Sprichwort.

"Wer um eine Kuh prozessiert, den kostet es eine

weitere.

Zwei Männer zerren an einer Kuh, während ein Advokat

die Kuh melkt.

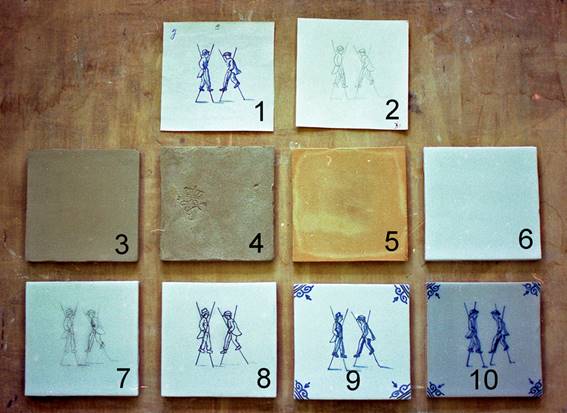

Zusammenfassende Erläuterung der Herstellung einer Fayencefliese

in der Koninklijke Tichelaar Makkum im Jahr 1982

47

47

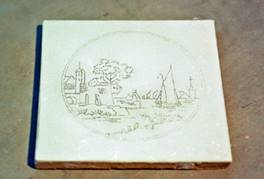

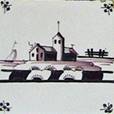

1 Malvorlage

2 Durchstaubschablone (Papier mit durchstochenen Konturen und Details)

3 Geformte,

erdfeuchte Fliese

4 Mit

einem Firmenstempel versehene

lederharte Fliese,

die noch weiter trocknen muß.

5 Die Fliese ist zum ersten Mal gebrannt (Roh- oder Schrühbrand).

6 Mit

einer Lage Zinnglasur bedeckte Fliese

7 Die Durchstaubschablone wurde auf die mit einer Lage Zinnglasur bedeckte Fliese gelegt.

8 Mit einem mit Holzkohlenstaub gefüllten Leinensäckchen schlug man auf die Durchstaubschablone. Holzkohlenstaub drang durch die Einstiche und legte sich auf die weiche Zinnglasur.

9 Mit einem Pinsel, an dem einige Haare die Spitze bilden und Glasurfarbe wird das Motiv und die Eckmotive gemalt. Die weiteren Haare des Pinsels dienen als Reservoir für die Glasurfarbe.

10 Die Fliese kam nach dem Glattbrand aus dem Ofen und ist nun fertig. Zinnglasur und Malfarbe (Glasurfarbe) sind mit dem Scherben (5) eine innige Verbindung eingegangen.

Bei Pieter Frietema und Rutger Stoffels bedanke ich

mich für die Informationen über das Koninklijke Tichelaar Makkum.

Meinem Sohn Norbert danke ich für die Bearbeitung und Veröffentlichung des

Berichtes.